Как пользоваться и печатать

Предварительные настройки (список)

До начала работы пользователь должен выполнить ряд подготовительных мероприятий:

- Подготовить место, где будет производиться печать.

- Заправить устройство расходными материалами.

- Подключить принтер к персональному компьютеру или ноутбуку.

- Проверить проходимость экструдера.

- Выполнить калибровку движения печатающей каретки.

- Загрузить модель в программу для печати.

Непосредственно в процессе:

- Следить за нагревом подложки и сопла.

- Постоянно вести наблюдение за температурным режимом.

- Управлять скоростью подачи расходника.

- Вовремя проводить замену бобин с пластиком на нить другого цвета или если она закончилась.

Но также обратите внимание на такие «моменты»:

- Калибровка. Прежде чем запустить печать, калибруется движение печатающего механизма относительно платформы во всех направлениях с учетом расходного материала.

- Температура. Задается температура плавления пластика. Необходимо добиться того, чтобы слои пластика не накладывались друг на друга, но и пустого пространства между ними не было. Для этого разработан ряд утилит, применяются пробные модели.

- Время создания объекта. Время печати детали зависит от ее габаритов, быстродействия принтера и его точности. Чем выше точность исполнения, тем дольше печатается модель: от нескольких минут до пары часов.

Трехмерная печать плотно вошла в человеческую деятельность. Приобрести принтер или собрать его как сложный конструктор для взрослых смогут многие, как и научиться создавать трехмерные модели. Кто знает, может в скором будущем люди научатся печатать отходами из мебельного производства для экономии экологического материала. Или смогут печатать камни с необычной геометрией для строительства изысканных сооружений по принципу полигональной кладки, которые обнаруживают по всему земному шару.

Что можно сделать на 3д принтере: два десятка идей.

Помогла наша инструкция — раскажите друзьям

Где применяют 3D-печать

В основном в профессиональных сферах.

Строительство. На 3D-принтерах печатают стены из специальной цементной смеси и даже дома в несколько этажей. Например, Андрей Руденко еще в 2014 году напечатал на строительном принтере замок 3 × 5 метров. Такие 3D-принтеры могут построить двухэтажный дом за 20 часов.

Медицина. О печати органов мы уже упоминали, а еще 3D-принтеры активно используют в протезировании и стоматологии. Впечатляющие примеры — с помощью 3D-печати врачам удалось разделить сиамских близнецов, а кошке без четырех лап поставили протезы, которые напечатали на принтере.

Подробнее о 3D-принтинге в медицине можно узнать в статье издания 3D-Pulse.

Космос. С помощью трехмерной печати делают оборудование для ракет, космических станций. Еще технологию используют в космической биопечати и даже в работе луноходов. Например, российская компания 3D Bioprinting Solutions отправит в космос живые бактерии и клетки, которые вырастят на 3D-принтере. Создатель Amazon Джефф Безос презентовал прототип лунного модуля с напечатанным двигателем, а космический стартап Relativity Space строит фабрику 3D-печати ракет.

Авиация. 3D-детали печатают не только для космических аппаратов, но и для самолетов. Инженеры из лаборатории ВВС США изготавливают на 3D-принтере авиакомпоненты — например, элемент обшивки фюзеляжа — примерно за пять часов.

Архитектура и промышленный дизайн. На трехмерных принтерах печатают макеты домов, микрорайонов и поселков, включая инфраструктуру: дороги, деревья, магазины, освещение, транспорт. В качестве материала обычно используют недорогой гипсовый композит.

Одно из необычных решений — дизайн бетонных баррикад от американского дизайнера Джо Дюсе. После терактов с грузовыми автомобилями, которые врезались в толпу людей, он предложил макет прочных и функциональных заграждений в виде конструктора, которые можно напечатать на 3D-принтере.

Изготовить прототип помогла компания UrbaStyle, которая печатает бетонные формы на строительных 3D-принтерах

Образование. С помощью 3D-печати производят наглядные пособия для детских садов, школ и вузов. В некоторых московских школах с 2016 года есть трехмерные принтеры: на уроках химии дети разглядывают 3D-модели молекул и проводят реакции в напечатанных пробирках, на физике изучают электрическую цепь на 3D-прототипе токопроводящего стенда, а еще сами печатают себе ручки на уроках ИЗО.

Узнать больше о 3D-технологиях в школах можно на сайте «Ассоциации 3D-образования».

А еще 3D-печать помогает в быту, производстве одежды, украшений, картографии, изготовлении игрушек и дизайне упаковок.

Плюсы и минусы металлического порошка

Как и свойственно металлам, их порошок после преобразования в форму будет обладать высокой прочностью. При этом детализация объекта доступна на достойном уровне, вплоть до 0,025 мм. Устойчивость к высоким температурам позволяет использовать модели в самых разных отраслях. После того как изделие вышло из строя или по ненадобности его можно переплавить.

Что касается минусов, то есть всего один, но довольно существенный. Технология 3Д-печати металла очень сложна. Поэтому оборудование, как правило, стоит дорого.

К тому же организовать такое производство в бытовых условиях будет затруднительно.

Гидрогель

Учёные из иллинойского Университета (США) напечатали при помощи 3D принтера и гидрогеля биороботов длиной 5-10 мм. На поверхность биороботов поместили клетки сердечной ткани, которые распространились по гидрогелю и начали сокращаться, приводя в движение робота. Такие роботы из гидрогеля способны передвигаться со скоростью 236 микрометров в секунду. В будущем они будут запускаться в организм человека для обнаружения и нейтрализации опухолей и токсинов, а также для транспортировки лекарственных препаратов к месту назначения.

Биороботы из гидрогеля, напечатанные 3D принтером

Как запрограммировать 3D-принтер

Краткая инструкция по настройке принтера:

- Выбрать 3D-модель. Изделие можно нарисовать самому в специальном CAD-редакторе или найти готовый чертеж — в интернете полно моделей разной сложности.

- Подготовить 3D-модель к печати. Это делают методом слайсинга (slice — часть). К примеру, чтобы распечатать игрушку, ее модель нужно с помощью программ-слайсеров «разбить» на слои и передать их на принтер. Проще говоря, слайсер показывает принтеру, как печатать предмет: по какому контуру двигаться печатной головке, с какой скоростью, какую толщину слоев делать.

- Передать модель принтеру. Из слайсера 3D-чертеж сохраняется в файл под названием G-code. Компьютер загружает файл в принтер и запускает 3д-печать.

- Наблюдать за печатью.

Как работает и печатает

Создание модели

После сборки и настройки (калибровки) необходимо создать печатаемую трехмерную модель в 3D-редакторе.

- 3D-моделирование. В программе для трехмерного моделирования создается модель. Крупные прототипы, которые не поместятся в камеру принтера, делятся на несколько помельче. Трехмерная модель отправляется в программу-слайсер для формирования G-кода.

- G код. Слайсер – приложение для автоматической подготовки цифровой модели в формате STL к печати на 3D-принтере – генерирования G-кода. Слайсер нарезает модель на слои и описывает движения печатающей головки и ее действия, необходимые для формирования прототипа. На основе G-кода печатающая каретка передвигается по заданной траектории, а сопло наносит материал в указанные моменты.

Чем печатает: расходные материалы

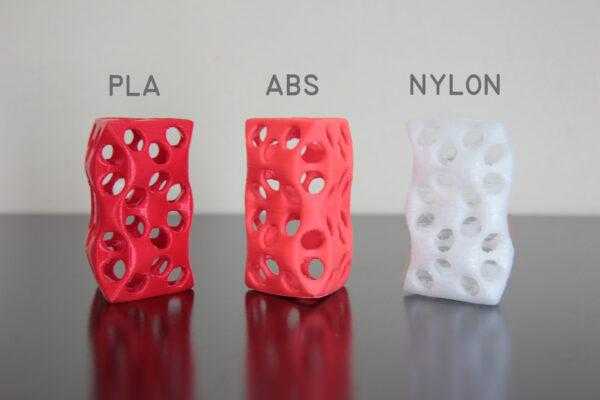

Основные расходные материалы для трехмерных моделей – пластик и фотополимер.

- АБС пластик. Не токсичен, не имеет запаха, обладает высокой ударопрочностью, термостойкостью и эластичностью. Плавится при температуре около 245° C. Продается в виде порошка или цветных нитей. Не переносит прямых солнечных лучей, не позволяет получать прозрачные модели. Растрескивается, расслаивается, острые углы, тонкие выступы деформируются. При работе нужна вентиляция.

- ПЛА-пластик. Полилактид – экологически чистый пластик, производимый из остатков кормовых культур: свеклы, кукурузы. Приятно пахнет при расплавлении. Модели со временем разлагаются в теплых помещениях, дорогой, по сравнению с АБС-пластиком. При механическом воздействии сгибается, сжимается, разрушается вследствие падений. При температуре от 600 C теряет форму.

- PET. Распространенный полимер, встречающийся в бутылках из-под напитков и воды, пищевых контейнерах. Для 3D-принтеров применяется модификация PETG – пластик чище, менее хрупкий. Впитывает влагу, а потому нуждается в хранении в сухих помещениях. Несмотря на механическую стойкость, легко царапается, противостоит термическим воздействиям.

- Нержавейка. Печатает «долгоживущие» изделия, которые противостоят коррозии – статуэтки, узлы механизмов, брелоки. Наряду с нержавейкой применяются алюминий, латунь, медь, бронза. Прототипы нуждаются в постобработке.

- Дерево. Дорогой и эстетичный материал, состоящий из полимерной основы с добавкой деревянных волокон (стружки, тирсы) кедра, сосны, березы. Встречаются и экзотические образцы с частицами черешни, кокоса, пробкового дерева, бамбука. Изделия пахнут деревом, после шлифовки практически не отличаются от столярных. Актуально, когда внешний вид важнее точности и цены.

- Смолы. Дорогой расходник для получения гладких прочных моделей с высокой детализацией. Используется в многоструйных принтерах (MJP) и принтерах лазерной стереолитографии. Смолы бывают жесткими, эластичными, матовыми, прозрачными, цветными, термостойкими. Под воздействием солнечного света фотополимерная смола теряет прозрачность. Отличаются гладкой поверхностью и простотой постобработки.

- Нейлон. Аналог ABS-пластика с повышенной до 320°C температурой плавления, гигроскопичностью и токсичностью. Долго остывает и требует экструдера с шипами. Используется для печати движущихся деталей.

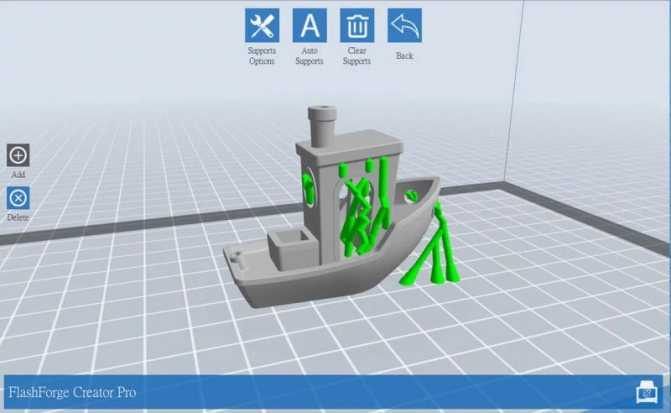

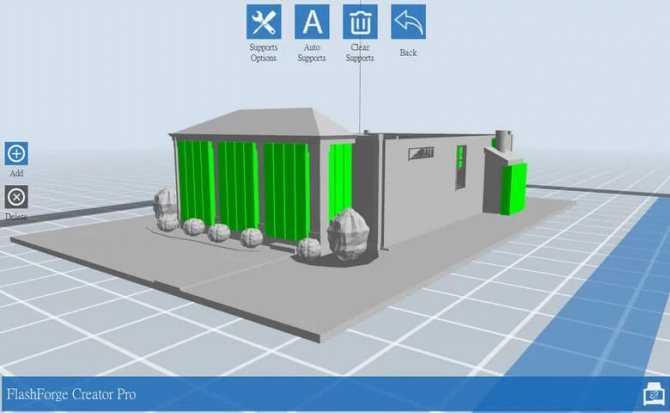

Включите автоматически созданные структуры поддержки 3D-печати для нестабильных моделей

Перво на перво — проверьте, нуждается ли ваша модель в дополнительных поддержках?

Cura делает это автоматически

После того, как вы импортировали свою модель в Cura и разместили ее на виртуальной платформе, обратите внимание на участки, окрашенные в красный цвет. Это те части, где Cura обнаружил нестабильность

Если вы видите красный цвет в нижней части детали, где модель касается платформы, вам не нужно беспокоиться о том, что эта область не поддерживается.

Если есть другие части, выделенные красным, то вам нужно принять меры по созданию поддерживающих структур. Для начала вам нужно включить автоматически сгенерированные структуры поддержек 3D-печати, чтобы гарантировать, что эти области выделенные красным напечатаются успешно. Для этого просто установите флажок «Создать поддержку» в разделе «Поддержки».

Итак, теперь вы включили автоматическую генерацию структур поддержки, но вероятно, не увидели изменений в представлении модели. Это связано с тем, что Cura не отображает структуры поддержки 3D-печати в режиме Solid по умолчанию. Чтобы увидеть созданные структуры поддержки 3D-печати, измените представление на Layer View. Теперь материал поддержки (линии и объем) отображается.

Выбор между древовидной или линейной формой поддержки

Несущие конструкции в виде дерева в Cura

Cura по умолчанию создает структуры поддержки в линейной форме. В бета-версии 3.2 Cura представила возможность использовать древовидную поддержку вместо линейной поддержки по умолчанию.

Контроль размещения структур поддержки

Два типа размещения опорных конструкций в Cura: везде и избирательно

При включении структуры поддержки параметр под названием «Размещение» автоматически появляется в разделе «Поддержка». Настройка размещения позволяет грубо контролировать позиционирование опорной конструкции. Есть два варианта: Везде и Избирательно сборка. Везде выбран по умолчанию.

Когда выбран везде, Cura пытается строить структуры там, где они необходимы. Это означает, что у вас есть не только опорные конструкции для 3D-печати, установленные на рабочей пластине, но и опорные конструкции для 3D-печати, которые используют часть модели в качестве основания. В большинстве случаев это разумный вариант, поскольку он гарантирует, что все нестабильные области будут иметь необходимую поддержку.

Однако, если для очень сложных моделей выбрать «Везде», модель может оказаться полностью покрытой вспомогательным материалом. Если вы не хотите этого, просто измените настройку размещения на Touching Buildplate. Это создаст структуры поддержки 3D-печати под нависающими секциями модели только между рабочей пластиной и моделью.

Поскольку выступ модели всегда печатается поверх структур поддержки 3D-печати, вы не всегда получаете наилучшую чистоту поверхности этих деталей. В этом может помочь скрытая настройка Enable Support Roof.

Когда вы включите этот параметр в Cura 3D с помощью флажка, вы получите лучшее качество поверхности. Но это усовершенствование обходится дорого, так как этот вариант затрудняет удаление структур поддержки, чем при обычном применении. Используйте эту опцию, только если обработка поверхности нависающей детали имеет решающее значение для готовой детали.

Как выбрать 3D принтер

Выбирая принтер, в первую очередь надо определиться с тем, по какой технологии происходит печать. Прибор любительского уровня, а только такой потенциально может купить себе среднестатистический потребитель, а не целое предприятие, работают на основе разработки под названием Пластик Джет (PJP), в некоторых источниках она обозначается как Fused Deposition Modeling (FDM) или Fused Filament Fabrication (FFF). По сути это одно и то же.

Виды материалов для любительской печати

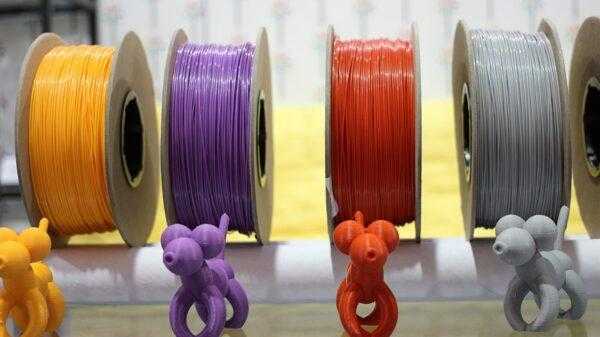

В основном для печати на устройствах такого типа используется пластик с разными характеристиками. Фасуется он в виде пластикового шнура, намотанного на катушку, или нарезанного соломкой. Массово используется пластик двух видов: ABS и PLA.

АБС пластик безопасен, не токсичен, подходит для детских изделий, более того, с ним можно работать в присутствии детей. Изделия из него прочные, долго служат. Недостаток пластика – теряет товарный вид на солнце и на сильном морозе. Его чаще используют в профессиональном изготовлении деталей.

ПЛА пластик (полилактид) более хрупкий, служит не так хорошо. Зато он более пластичен и дает больше возможностей для сложных форм. Он является натуральным продуктом, так как производится из кукурузы и сахарного тростника. В утилизации он экологичен, на 100% разлагается на безопасные компоненты. Изделия из PLA устойчивы к истиранию, держат свою геометрию. Следовательно, пластик отлично подходит для движущихся элементов. В целом, это скорее любительский вариант пластика.

Альтернативные материалы для 3D печати

Помимо пластика для работы на таких принтерах используют следующие материалы.

- Нержавеющая сталь. Используется только в профессиональном оборудовании. Дает большие возможности для изготовления деталей.

- Дерево. По факту не дерево, а смесь связывающего полимера с деревянной добавкой. Этот материал стоит очень дорого, в работе особых навыков не требует. Изделия из него «теплые», внешне не отличить от дерева.

- Смола тоже стоит дорого. Из нее можно распечатать детали высокой точности, с великолепным качеством поверхности – гладкие и прочные. Под действием солнца смола теряет прозрачность.

- Нейлон. Применяется в основном для изготовления элементов промышленного и медицинского назначения.

Характеристики 3D принтеров

Чтобы выбрать принтер или провести анализ для выявления лидера, надо понимать, какие характеристики устройств являются ключевыми.

- Область печати. Этот параметр определяет максимальный объем деталей, которые возможно создать с помощью данного оборудования. В документации указывается или объем в куб.см или предельные линейные размеры в мм.

- Разрешение печати (слоя). Это толщина слоя, которым наносится материал. Чем выше разрешение, тем тоньше наносится пластик, рельефы спокойные, поверхность качественная. Ниже эта величина – детали выходят более «топорными», без тонкой проработки. В некоторых приборах данный параметр может выставляться оператором.

-

Экструдер. Это рабочий узел принтера, который отвечает за подготовку (разогрев) и выдачу материала. Пластик (или другое сырье) размягчается под действием высоких температур в сопле и подается на печать (экструдируется). В состав данного узла входит непосредственно сопло, транспортер для шнура (нити пластика), температурный контролер и охлаждающий механизм. 3D принтеры с одним экструдером за проход могут работать только одной нитью. Чтобы появилась возможность многоцветной печали, в приборе должно быть, по крайней мере, 2-3 экструдера. В промышленных устройствах возможен вариант одного узла с двойным соплом. Это дорого, и бытовые устройства так не оборудуются.

- Принтеры могут «коннектиться» с внешними устройствами (компьютером, смартфоном или просто внешней памятью) посредством USB и/или Wi-Fi. Не всегда это является обязательным условием для работы.

- Прошивка принтера (программное обеспечение). По умолчанию оно является предустановленным. В его обязанности входит распознание, обработка документов в формате stl для последующей печати. Создаются же эти файлы в профессиональных программах, вроде Скетчап и Autodesk Inventors Fusion.

- Дополнительные функции. Эргономика, дизайн и другие детали не вмешиваются в рабочие процессы в принтере, но часто определяют его стоимость.

Количество экструдеров

Среди FDM принтеров встречаются модели с одним, двумя, тремя и более экструдерами. Наличие нескольких экструдеров позволит вам печатать различными материалами одновременно. Вы сможете зарядить в принтер несколько катушек с отличными по цвету или техническим характеристикам материалами и получить любой необходимый результат. Таким образом, вы получите возможность создавать разноцветные распечатки, либо же печатать поддержки к модели из легкоудалимых в постобработке материалов (некоторые дизайны с навесными элементами требуют наличие поддержек при печати, которые удаляются вручную в процессе постобработки).

Недостатки 3D-печати

- 3D-принтеры тратят слишком много электричества 3D-принтеры используют от 50 до 100 раз больше энергии по сравнению с энергией, потребляемой в режиме обычного литья пластмасс. Это делает невозможным использование 3D-принтера в промышленных масштабах.

- Вред пластика для продуктов питания Несмотря на то, что сегодня уже производятся специальные нетоксичные пластиковые нити для «печати» кухонных принадлежностей, этот материал пока мало распространен. Использование же стандартного пластика при 3D-печати кухонных принадлежностей может навредить здоровью человека.

- Низкая производительность Скорость 3D-печати значительно ниже по сравнению с традиционными литьем и штамповкой, из-за чего 3D-принтеры не конкурентоспособны в массовом производстве.

- Прочность Качество и прочность изделий, произведенных путем 3D-печати, пока что уступают фрезеровке и литью из пластмассы

3D сканер: что это такое, и как он работает

3D сканер – это устройство, занимающееся исследованием физических объектов и воссозданием моделей в цифровом формате. Могут иметь стационарные или мобильные формы. Особая лампа или лазер используется для подсветки деталей, что увеличивает точность измерений.

Пример 3D сканера

Пример 3D сканера

Модели трехмерных сканеров имеют отличия:

- сферу использования;

- габариты;

- формы технологии.

Применяются в промышленности и в быту. Промышленные аппараты полезны в:

- медицинских учреждениях;

- инженерии;

- производстве;

- дизайне;

- компьютерных технологиях;

- киноиндустрии.

Ультразвуковой 3D сканер незаменим в современной медицине. Агрегат снабжен энергетическими, цветными, тканевыми и импульсными доплерами. Характеризуется большой точностью, вплоть до 0,1 мм. Используется в маммологии, урологии, акушерстве, исследовании сосудов, в кардиографии и педиатрии.

Во время процесса сканирования аппаратом создается множество точек, огибающих объект. Далее они реконструируют предмет и переносят его на монитор. Тоже касается и цветов.

3D сканер имеет вид обычной камеры. То есть информация собирается только с тех поверхностей, на которые попадал световой луч. Различия между ними заключаются в том, что сканер тщательно исследует объект и выдает точное расстояние от точек к поверхности. Это позволяет видеть фигуру сразу в трех областях.

Полноценное моделирование несет в себе несколько сканирований. Это необходимо для подробного анализа. Все данные выкладываются в общую систему, а там уже происходит привязка плоскостей и конвейер (моделирование).

Справка! Правильное сканирование предмета заключается в плавных движениях и поворотах. Если повернуть сканер на 90 градусов по горизонтали, последует звуковой сигнал и траектория отслеживания прервется.

В этом видео рассказывается о том, как работает 3D принтер и 3D сканер:

Критика и проблемы

Медленно и без гарантий: печать довольно медленная, недостаточно точная. Огромная проблема в любительских принтерах — брак. Например, деталь может отклеиться от подложки прямо во время печати, и произойдёт ад. Или моторы раскалибруются, и сопло начнёт промазывать мимо нужных мест.

Низкая эффективность: чтобы напечатать деталь 10 × 10 см, нужен принтер размером как минимум 50 × 50 см, который будет стоить несколько сотен долларов.

Не самые прочные материалы: 3D-печать пока что ограничена пластиками и смолами. Есть отдельные технологии печати на базе металлического порошка, но если вам нужна стальная деталь — вам нужен не 3D-принтер, а нормальный токарь и станок. Но на станке можно сделать не всякую деталь.

Не всегда понятно зачем. В промышленности 3D-принтеры используют для прототипирования, но в массовом производстве эти технологии не используются. Для домашнего применения тоже неясно: на 3D-принтерах печатают маленькие пластиковые штучки для любительских проектов… и всё. Очень мало случаев, когда обычный человек мог бы захотеть напечатать у себя дома что-то применимое в хозяйстве.

Робототехника

Протезы мы уже упомянули, а как насчет полноценных роботов? Легко. Вариантов на самом деле великое множество, но разработка компании Siemens интересна тем, что в ее основе лежат 3D-печатные роботы, выполняющие роль 3D-принтеров! По задумке создателей, такие устройства должны выполнять роль производственного роя подобно муравьям или пчелам. Группа машин следует общим алгоритмам, распечатывая новые объекты с помощью бортовых 3D-принтеров.

Работают такие «робопауки» на аккумуляторах, запоминая свое положение в пространстве и относительно друг друга.

Когда аккумуляторы разряжаются, робот-паук вызывает полностью заряженного сменщика, а сам уходит на отдых и подзарядку. Разработчики считают, что промышленная версия такого роя сможет заниматься производством поистине крупногабаритных объектов вроде зданий или корпусов кораблей.

Геометрия поддержек

Существует два распространенных типа поддержек для 3D-печати: древовидная (точечная) и линейная / аккордеонная.

Древовидные (точечные) поддержки

Древовидная поддержка — это древовидная структура, которая поддерживает выступы 3D модели. Этот тип поддержки для 3D-печати касается только выступов в определенных точках.

Древовидные структуры поддержек 3D-модели

Преимущество использования древовидной поддержки 3D-печати состоит в том, что ее легче удалить, не повредив соприкосающиеся части выступа и расходуется меньше материала

Но обратите внимание, что они подходит только для неплоских выступов, таких как кончик носа, кончик пальца или дуги. Они не обеспечивает достаточной устойчивости для горизонтальных, плоских выступов

Линейная или Аккордеонная Поддержка

Это наиболее распространенный тип поддержки, используемый в 3D-печати. Этот тип поддержки состоит из вертикальных столбиков, которые касаются всего свеса, выступа или моста. Этот тип поддержки работает практически для каждого выступа и моста. Тем не менее, их гораздо сложнее удалить и они гораздо чаще приводят к повреждению поверхности модели, к тому расход материала много выше, чем при использовании древовидных поддержек.

Виды и типы

Виды по технологии печати

Существует десяток технологий трехмерной печати:

- FDM. Работа основана на застывании материала при охлаждении. Раздаточная головка послойно наносит разогретый материал на основу. Слои сцепляются друг с другом и быстро остывают. Поддерживается печать несколькими цветами. К принтерам, работающим по технологии FDM, причисляют мэйкерботоподобные, кулинарные (для работы с шоколадом, глазурью) и медицинские агрегаты (печатают гелями с жидкими клетками), Stratasys-принтеры.

- Polyjet. Появившаяся в 2005 году методика создания пространственных объектов путем полимеризации фотополимера под воздействием лазерного излучения. Фотополимер применяется преимущественно в медицине: он легкий и хрупкий, а технология печати обеспечивает высочайшую детализацию прототипа.

- MJM. Многоструйное моделирование посредством подачи материала через десятки микроскопических сопел. Из-за хрупкости готовых моделей и дороговизны расходных материалов технология применяется редко, разве что для создания силиконовых форм для литья.

- Lens. Расходный материал, выдавливаемый из сопла, облучается лазером и тут же спекается. Создает объекты из металлического порошка (частицы титана, стали). Порошки могут перемешиваться, создавая сплавы уже во время печати детали.

- LOM. Ламинирование – формирование композиции из ламинированных листов. Нужные детали вырезаются лазером, накладываются и склеиваются (спрессовываются) в будущую модель. В качестве расходника применяют бумагу, алюминиевую фольгу, которая спекается под воздействием ультрафиолета, пластик. Преимущество метода – копеечная цена расходников (бумаги).

- SLA. Стереолитография или фотополимеризация – прототип выращивается на помещенной в жидкую ванну сетке. Сначала ее покрывает слой вещества толщиной до 0,13 мм (разрешение). Лазер сверху обрабатывает те участки полимера, которые должны затвердеть. Платформа опускается на 0,05-0,13 мм в зависимости от разрешения и процесс повторяется. Деталь нуждается в постобработке – шлифовании, иногда в обработке в ультрафиолетовой духовке. Не позволяет печатать двумя материалами или цветами.

- LCD. Ультрафиолетовая светодиодная матрица засвечивает фотополимерный материал через жидкокристаллический экран. Последний управляет степенью поляризации света по всей своей площади, формирую матрицу будущего слоя детали.

- DLP. Вид SLA-печати, где в качестве исходников применяются жидкие фотополимерные смолы. Для полимеризации (отверждения) полимера применяется обычный видимый свет. Модель может формироваться как на поднимающейся, так и на опускающейся платформе.

- SLS. Относится к методам создания прототипов на базе выровненного слоя порошка, который спекается лазерным лучом. Технология позволяет работать с керамическим, металлическим порошками, стеклом, пластиком, получать мелкие и сложные детали. Не спекшийся порошок минимизирует количество расходуемых материалов.

EBM — электронно-лучевая плавка порошка металла в вакуумной камере. Для формирования модели задействуется металлическая глина: порошок металла, органический клей и вода. Из-за нагревания смеси вода с клеем испаряются, а частицы стружки сплавляются.

3DP. Трехмерная струйная печать. Заключается в чередовании нанесения слоев порошка и клея. В итоге получается модель из материала, схожего на гипс. Поддерживает многоцветную печать, в качестве порошка применяется резина, пластик, дерево, сахар.

Цветные. К цветным относят следующие методы: FDM, 3DP, EBF, LOM, MJM. Для формирования цветных прототипов нужны аппараты с несколькими экструдерами. Второй метод – сублимация – нагрев красителя в нужных местах до его испарения.

По типу применяемых расходников

В качестве расходников применяется несколько материалов.

| Порошки | Печатающая головка наносит на подложку слой клея в нужных местах, валик – слой порошка (металлической пудры), спекаемого с веществом. |

| Гипс | Предыдущий вариант, где вместо металлического порошка применяют гипс, шпаклевка, цемент обязательно со связующим компаундом. |

| Полимеры | Жидкие фотополимеры затвердевают под воздействием электромагнитных излучений (метод SLA). Расплавленные пластиковые нити (PLA, PVA, ABS) послойно наносятся на подложку и шустро затвердевают. |

| Воск | Доступный легко плавящийся материал для получения высококачественных деталей, прост в работе. |